18817201849

E-mail:暂无

网址:www.sufeisi-tech.com

地址:上海市奉贤区奉城镇南奉公路686号4幢

通过自动张力控制提高轮胎制造过程的质量和效率。

STEADYWEB™ 6 张力控制器

带状灯丝传感器

窄幅传感器

轮胎生产商的

张力控制 对于试图实现无缺陷产品的轮胎制造商来说,在整个轮胎制造过程中识别和最小化生产偏差至关重要。

多年来,DFE 已成功帮助多家大型轮胎生产商纠正影响产品质量的工艺问题。以下是东南部轮胎工厂在三个独立子工艺中进行张力测量和控制改进的一些示例。

钢制轮胎帘线

用于制造钢带子午线轮胎的钢丝编织帘线由 10-15 根电线组成,这些电线通过捻线器包装在一起。进入捻线机后,电线必须与其运行张力相匹配,以便制造出高质量的钢丝帘线。

在拧紧站之前,每根电线上的抑制张力由一个张紧装置产生,该装置可由机器操作员手动调节。传统上,在作业运行开始时,操作员使用手持式张力计测量每根钢丝的张力,并相应地调整各个拉丝的张力。

这种张力测量方法的问题在于,线与线之间(如果不同的操作员执行测量和调整,则从运行到运行)缺乏可重复性将导致线输出质量发生变化。

一家工厂的解决方案是安装张力传感器,以准确、同时测量整个运行过程中的所有钢丝张力。这种升级使卷轴之间的成品线质量始终如一。

新系统集成了 12 个带状灯丝张力传感器和 12 个显示仪表,用于连续监测每根电线上的运行张力。当在整个过程中注意到钢丝张力的偏差时,操作员仍然可以对张紧装置进行小的手动调整。

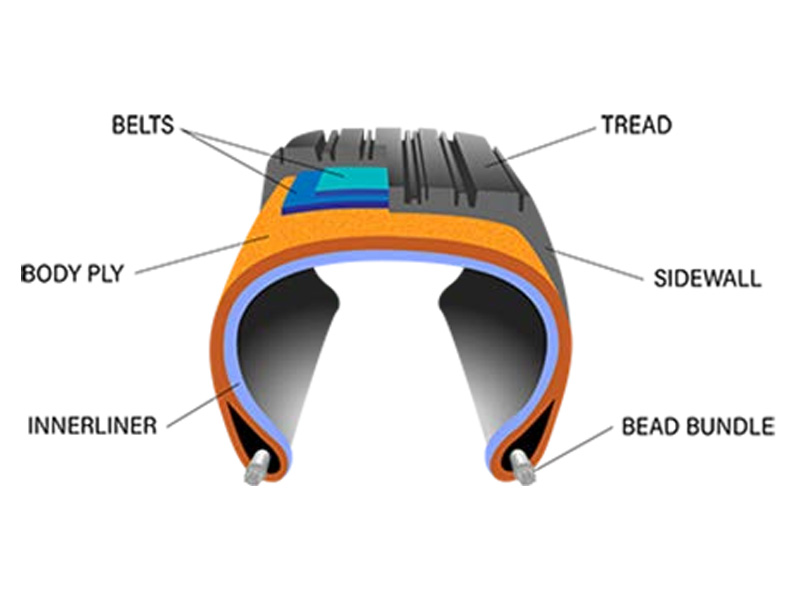

侧壁材料

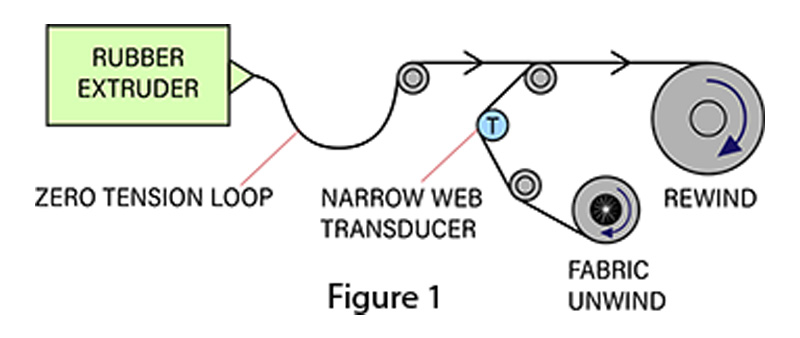

在另一个早期的轮胎制造子工艺中,乳胶浸渍橡胶侧壁材料被挤出并缠绕到卷轴上进行进一步加工。卷绕在非常低(几乎为零)的张力下进行,以避免拉伸材料。在未固化状态下,乳胶浸渍橡胶非常粘稠,因此当它缠绕到卷轴上时, 会应用织物背衬/衬里。这样可以使每层橡胶与下一层橡胶分离。见图 1。

移动织物衬垫上的张力,当它与橡胶结合在一起时,应受到控制,原因有两个:

如果在卷绕过程中施加的张力太小,织物在被侧壁材料带入卷轴时往往会束, 起皱或折叠。如果产生过多的张力,织物往往会挖入柔软的橡胶,留下深厚的纹理图案。

当随后将整卷的侧壁材料展开并铺设到轮胎机器中时,橡胶中的压痕和压痕会产生隐藏的气穴或表面变形。然后,当材料层在固化过程中被加热时,气穴膨胀,最终结果很可能是轮胎有缺陷。

为了解决这个问题,在织物衬里上使用了气动制动器,并结合自动张力控制 器,以及一个 25 磅负载的 14“窄幅张力传感器,测量 12 磅的张力。通过该系统,客户能够成功地将过程废物水平从大约 25%降低到不到 1%。

钢带装配

同一工厂在一条生产子午线轮胎用钢带材料的生产线上遇到了问题。该过程的后端涉及将编织钢丝浸渍到柔软的未固化橡胶中。在工艺开始时,比侧壁材料更柔软、更粘性的橡胶网缠绕在芯材上,并具有剥离的织物衬里。当橡胶展开到轮胎装配机中时,织物被拉出并缠绕到单独的卷轴上。

由于织物在橡胶上粘附太强,因此在此过程中出现了问题。当橡胶被拉入轮胎装配机时,它被向相反的方向拉伸,经常导致卷筒纸断裂。织物衬垫上的精确张力控制对于解决客户的问题也至关重要。结合边缘导向,客户能够将珠材上的浪费从大约 20%减少到不到 1%。DFE 的卷筒料张力和细丝控制系统通过减少废料并允许其工艺以更高的速度运行,提高了轮胎生产商的底线。在每个用例中,张力系统的投资回报率不到一个月。

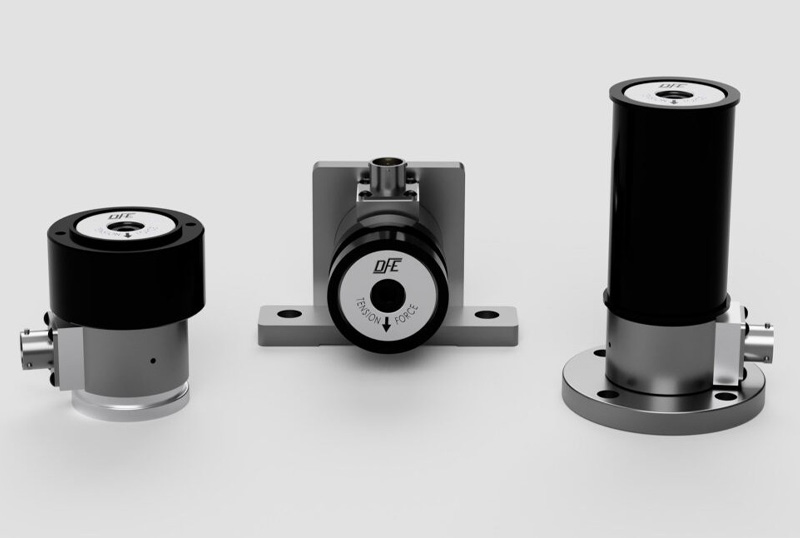

典型的轮胎制造张力控制解决方案包括:

• 闭环张力控制器,如 SteadyWeb™ 6

• 称重传感器,如张力辊®传感器、窄幅传感器或超窄卷筒传感器

•气动制动器、磁粉制动器、离合器或电机驱动系统 将张力控制与 PLC 集成的客户最常使用:

• 称重传感器信号放大器,如 TA1 TrueTension™ 放大器

• 称重传感器,如张力辊®传感器,一对可转换称重传感器,如 C 型系列传感器或枕下块传感器,如 F 系列